صفحه سنگهای فیبری ابزارهای سایشی پرکاربردی هستند که از ترکیب رزین، فیبر و ذرات ساینده ساخته میشوند. این صفحهها در انواع مختلف برای برش، سایش و پرداخت سطوح فلزی و غیرفلزی طراحی شدهاند. ذرات ساینده مورد استفاده، شامل آلومینا، زیرکونیا و کاربید سیلیسیم، تأثیر مستقیمی بر عملکرد و دوام صفحه دارند. انتخاب مناسب نوع صفحه سنگ فیبری به نوع کاربرد و جنس مواد هدف بستگی دارد.

صفحه سنگهای فیبری از ابزارهای پرکاربرد در صنایع مختلف هستند که برای برش، سایش و پرداخت سطوح استفاده میشوند. کیفیت و عملکرد این ابزارها به میزان زیادی به انواع ذرات ساینده در صفحه سنگ فیبری وابسته است. ذرات ساینده، بهعنوان جزء اصلی، نقش کلیدی در ایجاد سطوح صاف، کاهش زمان عملیات و افزایش بازدهی ایفا میکنند.

در تولید صفحه سنگ فیبری، انتخاب دقیق ذرات ساینده مانند آلومینا، کاربید سیلیسیم یا زیرکونیا از اهمیت ویژهای برخوردار است. این مواد بر اساس ویژگیهایی همچون سختی، مقاومت حرارتی و کاربردهای صنعتی انتخاب میشوند. بررسی دقیق ذرات ساینده در ساخت صفحه سنگ فیبری میتواند به بهبود عملکرد و دوام این محصولات کمک کند. این مقاله با تمرکز بر ذرههای ساینده در تولید صفحه سنگ فیبری به بررسی ویژگیها، مزایا و کاربردهای هر نوع ذره ساینده در این ابزارهای صنعتی و اهمیت انتخاب انواع نگهدارنده ها در سنگ های ساینده میپردازد.

ترکیب صفحه سنگ فیبری ساب و برش

ذرات ساینده در صفحه سنگ های فیبری، افزودنیها و عامل اتصال ترکیبات اصلی صفحه سنگ فیبری هستند. ذرات ساینده از مواد فوق سخت تشکیل شدهاند. عملیات ساب و برش بر روی سطوح مواد از جمله فلزات، آلیاژها و انواع سنگها، به عنوان قطعهکار انجام میشود. بنابراین مواد ساینده باید بسیار سخت و مقاومتر از قطعه متقابل باشند. این موضوع نشان میدهد که نیروی اصطکاک ایجاد شده، تاثیر کمی بر روی آنها میگذارد.

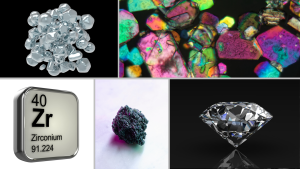

ذرات ساینده را میتوان از مواد طبیعی یا سنتزی تهیه کرد. سختترین ماده سایندهای که بشر تاکنون کشف کرده، الماس است. ذرات ساینده در انواع مختلفی از ابزار آلات ساب و برش، همانند صفحات ساب، صفحات برش، سنبادهها، پولیش کنندهها، سنگهای تراش (Honing Ston)، گلولههای آسیاب و … به کار میروند. همچنین این ذرات در صنایع دیگری همچون صنعت نسوزها، دیرگدازها و الکترونیک نیز کاربرد دارند.

ذرات ساینده را میتوان به دو دسته کلی ذرات سایندههای متداول و سوپر سایندهها تقسیمبندی کرد. از مهمترین ذرات ساینده با کاربرد عمومی و متداول، میتوان به آلومینا و سیلیکون کارباید اشاره کرد، در حالی که الماس و کربونیترید بور (CBN) خاصیت سوپرسایندگی دارند. سوپرسایندهها به وسیله سختی و مقاومت به سایش بسیار بالای آنها شناخته میشوند.

انواع ذرات ساینده صفحه سنگ فیبری

انواع ذرات ساینده در ساخت صفحه های سنگ فیبری شامل ذرات آلومینا و ذرات ساینده سیلیکون کارباید هستند که هر کدام با داشتن ویژگی های خاص و منحصر به فرد خود کاملا مناسب برای استفاده در صنایع مختلف هستند. در ادامه به معرفی و بررسی آن ها و اهمیت استفاده از این ذرات در ساخت انواع صفحه برش و سایش خواهیم پرداخت.

ذرات ساینده آلومینا

اکسید آلومینیوم (Al2O3) یا کوراندوم دارای ساختار کریستالی است و عموما با نام آلومینا شناخته میشود. آلومینا در بین مواد ساینده طبیعی، یک عنصر فعال است و در سنگهای قیمتی همانند یاقوت کبود و لعل وجود دارد. آلومینا دارای پنج ساختار α، β، γ، δ و ε است. از لحاظ کاربرد، آلومینای آلفا (α-Al2O3) با ساختار کریستالی رومبوهیدرال مهمترین و پرکاربردترین نوع آلومینا است. خواص فیزیکی و مکانیکی ذرات ساینده آلومینای آلفا در جدول زیر قابل مشاهده است.

در صنعت، انواع مختلفی از آلومینای آلفا با ترکیبات شیمیایی مختلف تولید و مصرف میشود، که در زیر انواع آن آمده است.

انواع آلومینای ذوبی

شامل:

-

- آلومینای قهوهای Brown Fused Alumina – (که با عناوین آلومینای ذوبی قهوهای، BFA، آلومینای نیمهشکننده و آلومینیای عادی نیز شناخته میشود)

- آلومینای سفید White Fused Alumina – (که به عنوان آلومینای ذوبی سفید خالص شناخته میشود)

- آلومینای صورتی Pink Fused Alumina

- آلومینای یاقوتی

- آلومینا-زیرکونیا Alumina – Zirconia

- آلومینای مونو کریستال (که به عنوان آلومینای تک کریستال نیز شناخته میشود)

- آلومینای میکرو کریستال

انواع آلومینیای زینتر شده

آلومینیای زینتر شده در صنایع مختلف به دلیل ویژگیهای خاص خود در انواع مختلفی تولید میشود. در ادامه انواع آلومینیای زینتر شده بهصورت لیست آورده شده است:

- آلومینای خالص (High Purity Alumina): مناسب برای کاربردهایی که نیاز به خلوص بالا و مقاومت حرارتی زیاد دارند.

- آلومینای آلفا (α-Alumina): دارای ساختار بلوری پایدار و مقاومت مکانیکی و حرارتی بالا.

- آلومینای بتا (β-Alumina): معمولاً برای کاربردهایی با نیاز به رسانایی یونی، مانند الکترولیتهای جامد.

- آلومینای چندبلوری (Polycrystalline Alumina – PCA): حاوی دانههای ریز بلوری با مقاومت به سایش و سختی بالا.

- آلومینای زیرکونیا تقویتشده (Zirconia-Toughened Alumina – ZTA): ترکیب شده با زیرکونیا برای افزایش مقاومت به شکست و چقرمگی.

- آلومینای شفاف (Transparent Alumina): دارای شفافیت نوری بالا، مورد استفاده در اپتیک و صنایع نظامی.

- آلومینای متخلخل (Porous Alumina): دارای تخلخل بالا، مناسب برای کاربردهای فیلتراسیون و کاتالیست.

- آلومینای نانوکریستالی (Nanocrystalline Alumina): ساخته شده از نانوذرات برای بهبود ویژگیهای مکانیکی و حرارتی.

- آلومینای سفید (White Fused Alumina – WFA): دارای خلوص بالا، سختی زیاد و مناسب برای کاربردهای سایشی.

- آلومینای قهوهای (Brown Fused Alumina – BFA): حاوی مقادیر کمی از اکسید آهن، مناسب برای کاربردهای صنعتی سخت.

- آلومینای فعال (Activated Alumina): با سطح ویژه بالا، مناسب برای جذب و تصفیه آب و گازها.

- آلومینای مقاوم به شوک حرارتی (Thermal Shock Resistant Alumina): طراحی شده برای مقاومت در برابر تغییرات سریع دما.

انواع آلومینای سل-ژل

آلومینای تولیدشده با روش سل-ژل یکی از پیشرفتهترین انواع آلومینا است که به دلیل کنترل دقیق بر اندازه ذرات و ساختار مواد، کاربردهای متنوعی دارد. انواع آلومینای سل-ژل به شرح زیر هستند:

1. آلومینای نانوذرهای (Nanostructured Alumina)

- شامل نانوذرات با سطح ویژه بالا.

- کاربرد: کاتالیستها، پوششهای مقاوم به سایش و فیلترهای پیشرفته.

2. آلومینای متخلخل (Porous Alumina)

- دارای ساختار تخلخل قابل تنظیم.

- کاربرد: فیلتراسیون، کاتالیستها، حاملهای دارویی.

3. آلومینای شفاف (Transparent Alumina)

- دارای ساختار یکنواخت با شفافیت بالا.

- کاربرد: اپتیک، پوششهای مقاوم به حرارت و الکترونیک.

4. آلومینای فعال (Activated Alumina)

- دارای سطح فعال بالا و توانایی جذب آب و گازها.

- کاربرد: خشککنندهها، تصفیه گازها و آب.

5. آلومینای با چگالی بالا (High Density Alumina)

- تولید شده برای مقاومت مکانیکی و حرارتی بالا.

- کاربرد: سرامیکهای پیشرفته و کامپوزیتها.

6. آلومینای با اندازه دانه کنترلشده (Controlled Grain Size Alumina)

- دارای دانهبندی یکنواخت و کنترلشده.

- کاربرد: سرامیکهای تکنیکی و مواد نوری.

7. آلومینای لایهای (Layered Alumina)

- ساخته شده بهصورت لایههای نازک و یکنواخت.

- کاربرد: حسگرها، پوششهای نوری و محافظ.

8. آلومینای دوپشده (Doped Alumina)

- آلومینا تقویتشده با افزودنیهایی مانند زیرکونیا یا سیلیکا.

- کاربرد: بهبود چقرمگی و مقاومت به شکست.

9. آلومینای مزومتخلخل (Mesoporous Alumina)

- با تخلخل در مقیاس نانومتری.

- کاربرد: کاتالیستها و دارورسانی.

10. آلومینای هیدروترمالی اصلاحشده (Hydrothermally Treated Alumina)

- تولید شده با پردازش هیدروترمال برای بهبود پایداری حرارتی.

- کاربرد: مواد مقاوم به حرارت و ضربه حرارتی.

ویژگی انواع آلومینای ذرات ساینده صفحه سنگ فیبری

مورفولوژی و اندازه ذرات آلومینا به نوع آن بستگی دارد. مثلا آلومینای صورتی، ظاهری با موروفولوژی بلوکی، لبههای تیز و عموما با اندازه دانه 750 میکرون دارد. همچنین آلومینا-زیرکونیا اندازه دانههای کوچکتری دارد، در حالی که اندازه ذرات برای آلومینای سل-ژل به 500 نانومتر میرسد. انوع دیگر آلومینای ذوبی با مورفولوژیهای بلوکی، کروی، تیز، کشیده شده و بدون شکل در اندازههای مختلف قابل تهیه است.

انواع مختلف آلومینای ذوبی خواص متنوعی از سختی و شکنندگی دارند. تیتانیا و اکسید کروم، تافنس (چقرمگی شکست) را افزایش میدهند در حالی که اکسید سدیم اثری منفی بر تافنس دارد چون پایدارکننده آلومینای بتا است. آلومینای پلی کریستال، به دلیل اندازه ذرات کوچکتر (مرز دانه بیشتر) تافنس و سختی بالایی دارد (در اینجا منظور از مرزدانه، مرزِ دانههای کریستال است، نه مرز بین ذرات). مرزدانه بیشتر، از رشد میکرو ترکها جلوگیری کرده و به وسیله همین مکانیزم تافنس افزایش پیدا میکند.

به طور کلی آلومینا چهارمین ساینده از نظر سختی نوپ در بین همه مواد است (الماس، کربونیترید بور، سیلیکون کارباید در رده اول تا سوم قرار دارند). سختی آلومینا از Kgf/mm22100-2400 برای آلومینا ذوبی خالص ( آلومینای سفید)، تا 1600 Kgf/mm2 برای آلومینا-زیرکونیا متغییر است. استحکام فشاری آلومینای ذوبی در حدود 570 N/mm2 است. در جدول زیر ترکیب شیمیایی انواع آلومینا و سختی آنها آمده است.

ذرات ساینده سیلیکون کارباید (SiC)

کربوراندوم یا سیلیکون کارباید، به صورت هگزاگونال (α-SiC) در مواد ساینده استفاده میشود. این ماده ساینده دارای 70 درصد وزنی سیلسیم و 30 درصد وزنی کربن است. در واقع هر اتم کربن توسط چهار اتم سیلسیم احاطه شده است. به طور کلی سیلیکون کارباید به صورت دو ساختار هگزاگونال (α-SiC) و مکعبی (β-SiC) وجود دارد. خواص فیزیکی و مکانیکی سیلیکون کارباید آلفا در جدول زیر قابل مشاهده است.

سیلیکون کارباید به عنوان اولین ماده ساینده سنتزی شناخته میشود. دو نوع اصلی سیلیکون کارباید در زیر آمده است که به وسیله رنگ متفاوت، از هم متمایز میشوند.

- سیلیکون کارباید سبز که دارای خلوص بالاتر است و عمدتا در صفحات ساب با دقت بالا مورد استفاده قرار میگیرد.

- سیلیکون کارباید سیاه که تافنس بالاتری دارد و عموما برای سابزنی زبر (rough grinding) استفاده میشود.

از لحاظ مورفولوژی، سیلیکون کارباید همانند آلومینا دارای مورفولوژیهای مختلفی اعم از بلوکی، کروی، کشیده، تیز و بیشکل است. سیلیکون کارباید آلفا در صورت خالص بودن، بیرنگ است، اما در صورت ورود ناخالصی همانند نیتروژن به ساختار آن، به رنگ سبز یا زرد در میآید. ورود آلومینیوم یا بور به ساختار کریستالی سیلیکون کارباید آن را به رنگ سیاه متمایل میسازد.

کاربید سیلیسیم عموما دارای سختی نوپ 21 تا 29 گیگاپاسکال است. در صورتی که این ماده به عنوان یک ساینده استفاده شود، سختی آن به بازه 26-24 گیگاپاسکال محدود میشود. ناخالصیهای موجود در سیلیکون کارباید سیاه تاثیر منفی شدیدی بر تافنس ذرات ندارد. سیلیکون کارباید سبز شکنندگی بالاتری نسبت به سیلیکون کارباید سیاه دارد، درحالی که سختی بالاتری نسبت به آن دارد. استحکام فشاری سیلیکون کارباید در حدود 2950 N/mm2 است. در جدول زیر ترکیب شیمیایی انواع سیلیکون کارباید آمده است.

سوپر ساینده ها در ذرات ساینده صفحه های سنگ فیبری چیست؟

الماس و کربونیترید بور دو عضو اصلی گروه سوپرسایندهها هستند. الماس به عنوان سختترین مادهای که بشر تاکنون کشف کرده، شناخته میشود. این ویژگی آن را به عنوان ایدهآلترین ماده برای ساینده ها معرفی میکند. ذرات الماس (الماس سنتزی، که تحت شرایط دمایی و فشار خاصی تولید میشود) اگر به عنوان ذرات ساینده به ابزار الات برش اضافه شود، بازدهی برش آنها به شدت افزایش مییابد. ابزارآلات برش ساخته شده با ذرات ساینده الماس سنتزی، دارای مقاومت سایشی بسیار بالا و عمری طولانی هستند. این ویژگی مباحث قیمتی را برای سایندهها بسیار جذابتر کرده است. ابزار برش ساخته شده با الماس، ذرات گرد و غبار بسیار کمی تولید میکند، در حالی که سایر سایندهها چنین ویژگی ندارند.

کربونیترید بور به عنوان دومین ماده سخت، بعد از الماس قرار دارد. این ماده قابلیت تحمل دمای بسیار بالا را به خوبی دارد. همچنین در ابزارالات برش با سرعت بالا بسیار پرکاربرد است. با در نظر گرفتن مباحث بازدهی و قیمت، این ماده نسبت به الماس برتری دارد.

هر دوی الماس و کربونیترید بور در صفحه سنگ فیبری استفاده نمیشوند، اما در دسته سایندهها جای دارند. احتمالا در آینده با کشف روشهای سنتز مقرون به صرفه، این مواد صنعت سنگهای فیبری را دگرگون نمایند.

ذرات ساینده صفحه سنگ فیبری صنایع مختلف

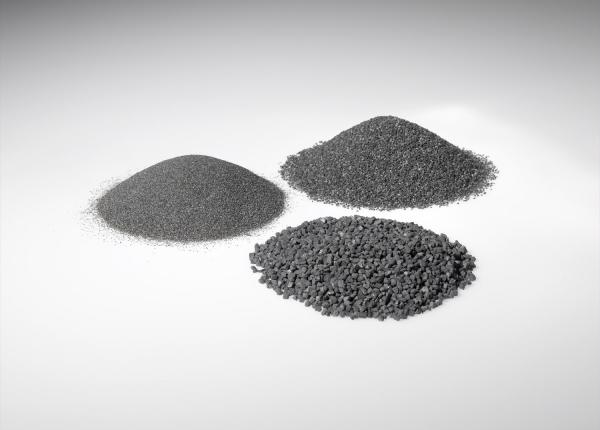

در صنعت صفحه سنگهای فیبری، ذرات ساینده نقش اساسی را بر عهده دارند. از مهمترین این ذرات میتوان به آلومینای ذوبی سفید، آلومینای ذوبی قهوهای، آلومینیا-زیرکونیا و سیلیکون کارباید اشاره کرد. این ذرات عموما دارای اندازه ذرات مشخصی هستند که به وسیله عدد مش (که از مقدار آن میتوان قطر دانهها را به دست آورد) مشخص میشود. عمدتا برای ساب و برش از F24 تا F60 (اندازه مش 24 تا مش 60) استفاده میکنند.

سیلیکون کارباید بالاترین سختی را دارد در حالی تافنس آن نسبت به همه اَشکال آلومینا پایینتر است. در بین انواع مختلف آلومینا، آلومینای سفید دارای بالاترین سختی و کمترین تافنس نسبت به سایرین است. آلومینای قهوهای در رده بعدی قرار دارد. آلومینا-زیرکونیا دارای کمترین سختی و بالاترین چقرمگی شکست (تافنس) است. این ویژگی باعث استفاده از آن در کنار آلومینای سفید در صفحات ساب میشود.

بررسی تخصصی ذرات ساینده در صفحه سنگهای فیبری

روش های انتخاب بهترین صفحه سنگ فیبری بر اساس ذرات ساینده

به طور کلی در انتخاب ذرات ساینده، اولین انتخاب سیلیکون کارباید است چراکه بالاترین سختی را دارد. اما به دلیل واکنش سیلیکون کارباید با عناصر موجود در فلزات و آلیاژها، بازدهی آن به شدت پایین میآید. مثلا در اثر واکنش با سطح فولاد (که کربن آن در ساختار است)، عملیات ساب و برش به خوبی انجام نمیشود، در حالی که اگر همین ذرات ساینده برای ساب و برش چدنها استفاده شود (به دلیل آزاد بودن کربن در ساختار)، بازدهی بالاتری نسبت به آلومینا دارد. برای برش مصنوعات سنگی ازجمله، سنگ تراورتن، مرمریت، لایم استون بتن، آسفالت، سرامیک و… سیلیکون کارباید بهترین نتیجه را در پی دارد.

در سایر موارد انتخاب اول آلومینای سفید است. به طور مثال آلومینای سفید بهترین انتخاب برای ساب و برش فولادهای زنگ نزن است. آلومینای قهوهای برای صفحات ساب ممکن است بهترین انتخاب باشد. آلومینای قهوهای از لحاظ قیمتی نسبت به آلومینای سفید برتری دارد و در بسیاری از موقعیتها توان رقابت با آلومینای سفید را دارد. در صفحات فیبری مهندسی شده، از ترکیب آلومینای سفید و قهوهای با دانهبندی مشخص استفاده میکنند.

در هنگام استفاده از صفحه سنگها به اطلاعات مربوط به نوع ذرات ساینده که بر روی لیبل صفحه سنگ درج شده توجه کنید. مثلا WA مربوط به آلومینای سفید، A مربوط به آلومینای قهوهای، C مربوط به سیلیکون کارباید و ZA مربوط به آلومینا-زیرکونیا است. در شکل زیر تصویر صفحه سنگ کومودو و نوع ذرات ساینده به کار رفته در آن مشخص است (WA نشاندهنده آلومینای سفید است).